随着消费者主权时代的来临,以及数字技术的迅猛发展,大规模个性化定制已从一种前沿概念,演变为制造业转型升级的关键路径。这一模式的成功实现,高度依赖于对海量、多维数据的实时洞察与智能响应,而工业互联网数据服务正日益成为支撑这一模式高效运转的核心引擎。它不仅连接了消费者与生产线,更通过数据驱动,重塑了产品设计、生产制造、供应链管理乃至商业模式的全过程。

一、 大规模个性化定制:从愿景到实践

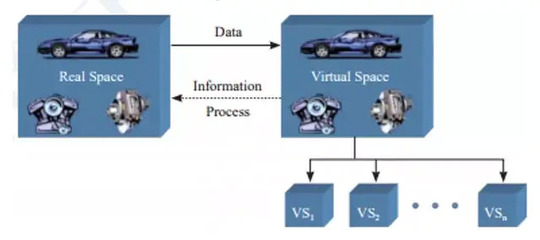

大规模个性化定制的核心挑战,在于如何以接近标准化的成本和效率,来满足每一个消费者的独特需求。传统的大规模生产追求“同一性”,而个性化定制则强调“唯一性”。工业互联网的出现,为解决这一矛盾提供了技术可能。通过部署传感器、RFID、智能终端等设备,工业互联网平台能够实时采集从用户需求端到工厂生产端、物流交付端的全链路数据,构建起一个动态、可追溯的数字孪生体。这使得企业能够精准捕捉碎片化、个性化的订单信息,并将其无缝转化为生产指令。

二、 数据服务:定制化实现的“神经系统”

工业互联网数据服务在这一模式中扮演着“神经系统”的角色,其功能贯穿始终:

- 需求洞察与交互服务:通过电商平台、社交媒体、虚拟现实(VR)配置器等触点,收集用户的偏好、行为及反馈数据。数据服务对这些非结构化数据进行清洗、分析与建模,形成精准的用户画像和需求预测,为产品设计和营销提供决策支持。

- 协同设计与仿真服务:基于用户输入参数,数据平台可驱动CAD/CAE等设计软件自动生成或调整产品模型,并利用仿真数据服务在虚拟环境中测试产品性能、工艺可行性与成本,极大缩短设计周期,实现“设计即生产”。

- 柔性生产与排程服务:这是数据服务应用的核心环节。生产现场的设备状态、物料消耗、工序进度等数据被实时上传至云端或边缘计算节点。高级计划与排程(APS)系统利用这些实时数据,动态优化生产计划,指挥智能生产线(如模块化工作站、AGV、机械臂)进行快速换线、混流生产,确保每件定制产品都能高效、准确地被制造出来。

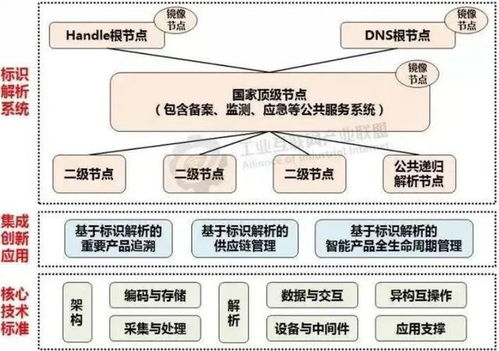

- 供应链透明与协同服务:个性化定制对供应链的敏捷性要求极高。数据服务通过连接供应商、物流商,实现库存、产能、在途物资等信息的实时共享与可视化。基于需求预测和生产计划,智能算法可以自动触发补货、调配指令,构建起一个响应迅速的弹性供应链网络。

- 产品全生命周期服务:产品交付并非终点。通过嵌入物联网模块,产品在使用过程中持续产生运行数据。数据服务可以远程监控产品状态,预测性维护,甚至根据用户使用习惯提供增值服务或升级建议,形成“制造+服务”的持续价值闭环。

三、 面临的挑战与未来展望

尽管前景广阔,但大规模个性化定制的全面落地仍面临挑战:数据安全与隐私保护、不同设备与系统间的数据互通(互操作性)、对数据分析与AI算法的深度依赖,以及企业组织架构与业务流程的变革等。

随着5G、边缘计算、数字孪生、人工智能等技术的进一步融合,工业互联网数据服务将更加智能化、实时化与普惠化。它不仅能驱动单一工厂的定制化生产,更能协同产业链上下游,形成跨企业的定制化价值网络。对于制造业企业而言,积极构建或融入基于工业互联网的数据服务平台,深化数据挖掘与应用能力,已不再是选择题,而是在个性化时代构建核心竞争力的必修课。

总而言之,大规模个性化定制模式与工业互联网数据服务是相辅相成、互相成就的一体两面。数据是定制化的“燃料”,而定制化是数据价值变现的“高级场景”。深刻理解并驾驭这一关系,将是企业在未来市场竞争中制胜的关键。