在全球制造业迈向智能化、网络化、数字化的浪潮中,中小型制造企业正面临前所未有的机遇与挑战。传统生产模式下的信息孤岛、效率瓶颈和成本压力,迫使其必须寻求转型升级的新路径。以数字化重新定义生产过程,并深度融合工业互联网数据服务,已成为广大中小型制造企业实现降本增效、提升竞争力的关键战略。

一、 数字化:重新定义生产全流程

对于中小型制造企业而言,数字化并非简单的设备联网或软件应用,而是对生产全流程进行系统性重塑。

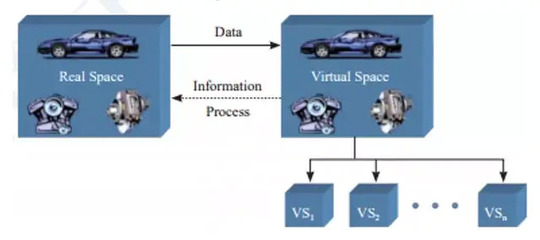

- 生产现场数字化:通过部署传感器、智能终端与物联网设备,实时采集设备状态、物料流转、能耗数据、人员操作等信息,将物理生产环境映射为可视、可分析的数字模型。这打破了传统依赖人工记录和经验的模式,为精准决策提供了数据基础。

- 管理流程数字化:将订单管理、生产排程、供应链协同、质量控制、仓储物流等核心业务流程从线下转移到线上平台。利用ERP(企业资源计划)、MES(制造执行系统)等系统实现流程固化与优化,减少人为误差,提升跨部门协作效率。

- 产品与服务数字化:利用数字孪生技术,在产品设计、仿真测试阶段即可进行虚拟验证,缩短研发周期。通过在产品中嵌入智能模块,收集产品运行数据,为后续的预测性维护、增值服务提供可能。

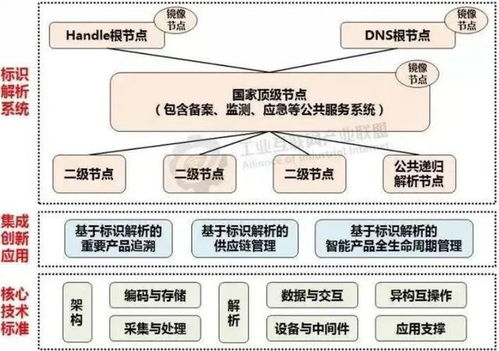

二、 工业互联网数据服务:驱动价值创造的引擎

数字化产生了海量数据,而工业互联网平台及其数据服务则是将这些“数据矿石”冶炼为“决策黄金”的核心设施。中小型企业无需自建庞大的IT架构,即可按需获取专业服务。

- 数据汇聚与洞察服务:工业互联网平台能够连接企业内外的异构数据源,提供数据清洗、存储、管理的一体化服务。通过内置的数据分析模型和可视化工具,帮助企业从设备OEE(综合设备效率)、产品质量一次合格率、供应链响应时间等关键指标中发现问题、定位根源。

- 生产优化与预测服务:基于历史数据和实时数据,平台可提供智能排产建议,优化生产节拍与资源分配。更重要的是,利用机器学习算法实现预测性维护,提前预警设备故障,避免非计划停机,大幅降低维护成本。

- 产业链协同服务:工业互联网平台打破了企业边界,可连接上游供应商与下游客户。企业可以共享部分生产与需求数据,实现更精准的供应链协同、库存优化,甚至发展出按需生产、柔性制造等新模式,快速响应市场变化。

- 轻量化与按需付费模式:针对中小型企业资金和IT人才有限的特点,许多服务商提供SaaS(软件即服务)化、模块化的工业APP。企业可以根据自身痛点(如能耗管理、质量追溯),以较低成本和快速部署的方式,订阅特定数据服务,实现“小步快跑”的数字化转型。

三、 实施路径与关键考量

中小型制造企业的数字化转型与工业互联网应用,应遵循“规划先行、聚焦痛点、分步实施、持续迭代”的原则。

- 顶层设计与痛点切入:首先评估自身数字化基础,明确最紧迫的业务痛点(如交付延期、废品率高、能耗过大),以此作为数字化项目的起点,确保投入能快速见效,建立内部信心。

- 基础设施与数据治理:稳步推进网络升级和设备数字化改造,确保数据能“采得上、流得通”。建立基本的数据标准和治理规范,保障数据质量与安全,这是所有数据服务价值发挥的前提。

- 平台选型与生态合作:选择适合自身行业和规模的工业互联网平台或服务商,评估其技术可靠性、行业经验、服务生态及成本模式。积极利用平台提供的工具和社区资源,弥补自身技术短板。

- 人才与文化培养:数字化转型不仅是技术项目,更是组织变革。需要培养既懂生产又懂数据的复合型人才,并在全员中树立数据驱动的文化意识,鼓励基于数据的决策与创新。

###

对于中小型制造企业,以数字化定义生产,用工业互联网数据服务赋能,是通向精细化、智能化管理的必由之路。这条路并非一蹴而就,但每一步扎实的数字化努力,都将沉淀为企业的核心数据资产和新型能力。通过拥抱数据服务,中小型企业同样可以构建敏捷、韧性、高效的现代化生产体系,在激烈的市场竞争中赢得未来。